Formowanie wtryskowe tworzyw sztucznych to jedna z najważniejszych i najbardziej wszechstronnych metod przetwarzania polimerów i elastomerów. Jest to technika, która pozwala na masową produkcję precyzyjnych, jednorodnych detali z różnorodnych materiałów. W poniższym artykule przedstawimy, jak wygląda ten proces.

Podstawy formowania wtryskowego tworzyw sztucznych

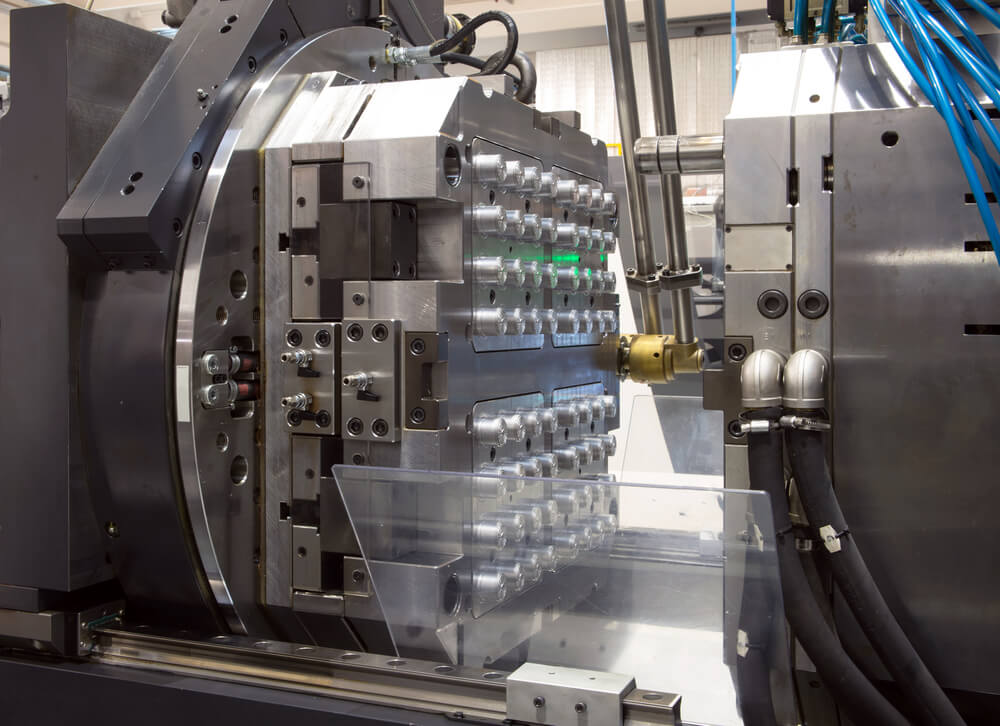

Formowanie wtryskowe tworzyw sztucznych polega na wtryskiwaniu stopionego tworzywa pod ciśnieniem do zamkniętej formy, gdzie stygnie i przyjmuje ostateczny kształt. Gdy tworzywo się zastyga, forma jest otwierana, a gotowy produkt jest wyjmowany.

Etapy procesu

- przygotowanie materiału – surowe tworzywo sztuczne w postaci granulatu lub proszku jest wprowadzane do maszyny wtryskowej;

- stopienie tworzywa – w maszynie wtryskowej znajduje się ślimak, który transportuje tworzywo i jednocześnie podgrzewa je, aż stanie się płynne;

- wtryskiwanie – stopione tworzywo jest wtryskiwane pod ciśnieniem do formy wtryskowej;

- krystalizacja i stygnięcie – w formie tworzywo szybko stygnie, przyjmując kształt danej formy;

- wyjmowanie produktu – po zastygnięciu tworzywa forma wtryskowa jest otwierana, a produkt jest wyjmowany.

Parametry procesu

Sukces formowania tworzyw sztucznych zależy od wielu parametrów, takich jak temperatura topnienia, ciśnienie wtrysku, prędkość wtrysku, a także czas i temperatura chłodzenia. Właściwe dostrojenie tych parametrów jest kluczem do produkcji części o wysokiej jakości.

Zalety formowania wtryskowego tworzyw sztucznych

Wtrysk tworzyw sztucznych jako metoda produkcji przedmiotów codziennego użytku, jak i komponentów do specjalistycznych zastosowań niesie za sobą szereg korzyści. Do najważniejszych korzyści formowania wtryskowego tworzyw sztucznych należy zaliczyć:

- wielkoseryjna produkcja – pozwala na masową produkcję z zachowaniem jednorodnej jakości;

- kompleksowe kształty – dzięki formowaniu wtryskowemu można tworzyć skomplikowane i precyzyjne elementy;

- oszczędność materiału – minimalizacja odpadów oraz możliwość recyklingu resztek tworzywa.

Wtryskiwanie tworzyw sztucznych pozwala na automatyzację procesu produkcyjnego i jednoczesne ograniczenie do minimum odpadów materiałowych. Czynniki te w sposób bezpośredni przekładają się na efektywność ekonomiczną procesu produkcji, a co za tym idzie możliwość uzyskania znaczącej przewagi konkurencyjnej. Ponadto, ze względu na ograniczenie odpadów materiałowych i możliwość zastosowania granulatu pochodzącego z recyklingu tworzyw uważa się wtrysk tworzyw sztucznych za jedną z najbardziej ekologicznych metod ich obróbki.

Wyzwania

Mimo wielu zalet, formowanie wtryskowe nie jest pozbawione wyzwań. Należą do nich m.in. skurczanie się tworzywa podczas stygnięcia, naprężenia wewnętrzne czy ewentualne pęcherze powietrza w produkcie końcowym. Powyższych problemów można uniknąć dzięki procesowi prototypowania. Na tym etapie projektanci mogą ocenić efektywność wykonanych form wtryskowych oraz ich wydajność, a co najważniejsze zweryfikować jakość wyrobu gotowego. Zdecydowana większość wyzwań, jakie niesie za sobą wtrysk tworzyw sztucznych jest rozwiązywana już na etapie projektowania i testowania form.

W tym miejscu warto również wspomnieć o kosztach początkowych, które dla niektórych przedsiębiorstw mogą być rzeczywiście wyzwaniem. Chodzi tu przede wszystkim o inwestycje w odpowiedni park maszynowy (wtryskarki), a na kolejnych etapach procesu produkcji w formy wtryskowe. Konieczność wykonania formy wtryskowej pod każdy produkowany detal sprawia, że w większości branż wtryskiwanie tworzyw sztucznych jest wykorzystywane wyłącznie przy produkcji wysokonakładowej.

Formowanie tworzyw sztucznych metodą wtrysku

Formowanie wtryskowe tworzyw sztucznych to zaawansowany proces technologiczny, który pozwala na produkcję szerokiej gamy produktów. Od prostych elementów, po skomplikowane detale o precyzyjnych wymiarach. Opanowanie tego procesu wymaga głębokiej wiedzy i doświadczenia, ale oferuje niesamowite możliwości w dziedzinie przetwarzania tworzyw sztucznych. Dlatego technologia ta jest wykorzystywana w wielu branżach, od motoryzacji po medycynę, dostarczając niezliczone rozwiązania dla codziennego życia.