Formy wtryskowe to niezwykle popularna technologia, wiążąca się z wyrobem produktów z tworzyw sztucznych. Są to narzędzia pozwalające na masową produkcję części o wysokiej precyzji wykonania i działania. To właśnie dzięki formom wtryskowym wielu producentów może tworzyć skomplikowane elementy o oryginalnych kształtach i rozmiarach oraz różnorodnym zastosowaniu. W tym artykule przedstawimy najważniejsze informacje o formach wtryskowych, wyjaśnimy co to za narzędzia, jak są zbudowane oraz jak działają.

Formy wtryskowe – co to jest?

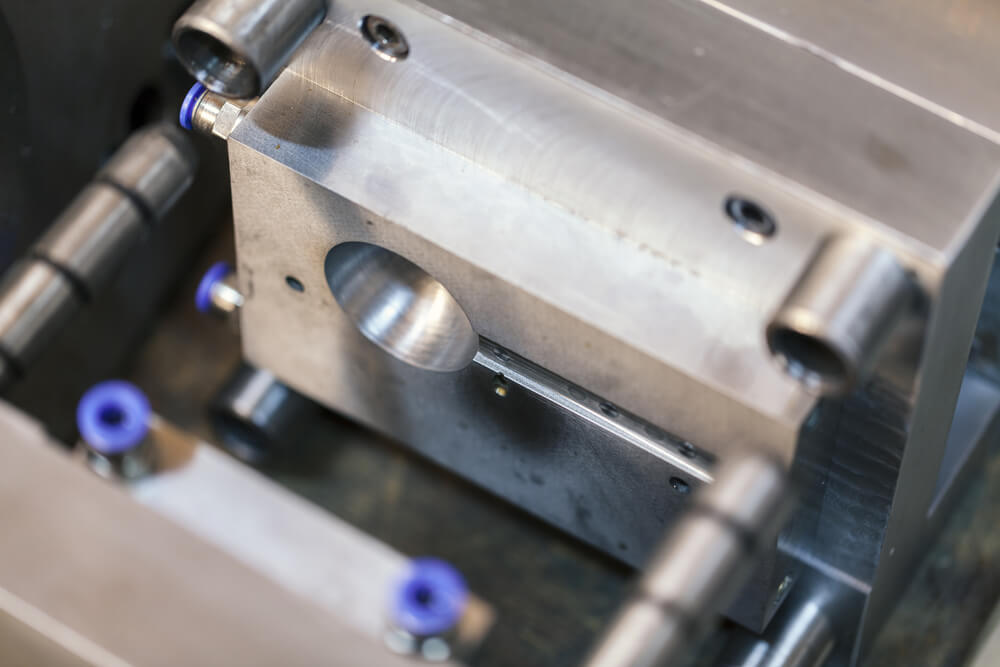

Forma wtryskowa jest skomplikowanym narzędziem, służącym do produkcji precyzyjnych elementów z tworzyw sztucznych. Zazwyczaj forma wtryskowa składa się z kilku elementów, które są ze sobą połączone w taki sposób, aby tworzyły przestrzeń do formowania produktu. Najczęściej wykonywane są z wytrzymałego materiału, takiego jak aluminium, stal lub brąz. Do przygotowanej formy pod ciśnieniem wprowadza się określone tworzywo sztuczne, które po ochłodzeniu ulega twardnieniu, przyjmując pożądany kształt.

W zależności od potrzeb formy wtryskowe mogą być wykorzystane do produkcji mało seryjnej lub masowej. Narzędzia te są powszechnie wykorzystywane w produkcji przedmiotów codziennego użytku, części samochodowych oraz wielu innych produktów i podzespołów.

Budowa form wtryskowych

Formy wtryskowe to narzędzia, które składają się z wielu elementów złożonych, współpracujących ze sobą, aby móc precyzyjnie odwzorowywać projekt konkretnego produktu wraz z detalami. Każdy element formy do wtryskarek pełni określoną funkcję, dlatego właściwe zaprojektowanie takich narzędzi jest kluczowe do ich prawidłowego działania. Podstawowe elementy formy wtryskowej to:

- płyta stała: część formy, która nie porusza się podczas wtrysku;

- płyta ruchoma: przesuwa się w celu otwarcia i zamknięcia formy;

- kanały wtryskowe: prowadzą topione tworzywo sztuczne do wnętrza formy;

- gniazda – przestrzenie w kształcie końcowego produktu, w które wtłaczane jest tworzywo;

- wybijaki – służące do wypchnięcia gotowego wyrobu z formy.

Produkcja form wtryskowych – na czym polega?

Cały proces budowy formy wtryskowej jest skomplikowany i wymaga odpowiedniej wiedzy oraz doświadczenia, a także specjalistycznych narzędzi. Do prawidłowej budowy formy wtryskowej niezbędne jest dobre zrozumienie wymagań produktu, takich jak wymiary, kształt, wytrzymałość, czy walory estetyczne. Po określeniu tych czynników wykwalifikowana firma branżowa tworzy projekt, uwzględniający każdy z podanych parametrów. Po przygotowaniu projektu trzeba wybrać materiał, z jakiego forma wtryskowa ma być wykonana. Bardzo ważne, aby tworzywo było trwałe, odporne na wysokie ciśnienie i temperaturę. Następnym krokiem jest obróbka mechaniczna, obejmująca frezowanie, toczenie, szlifowanie oraz EDM. Celem obróbki jest wytworzenie wszystkich elementów formy precyzyjnie i zgodnie z projektem. Następnie formuje się poszczególne elementy, a przygotowana forma zostaje poddana testom, podczas których sprawdza się, czy wszystkie podzespoły działają poprawnie.

Proces projektowania form wtryskowych:

- analiza przepływu tworzywa: proces ten polega na dokładnej analizie, jak tworzywo będzie się przemieszczać w formie. Ma to na celu zapewnienie równomiernego rozkładu i uniknięcie ewentualnych wad, takich jak linie spawania czy pustki;

- chłodzenie: chcąc uzyskać końcowy produkt wysokiej jakości, konieczne jest równomierne chłodzenie. Podczas przygotowywania projektu należy uwzględnić umieszczenie kanałów chłodzących w odpowiednich miejscach, aby zapewnić dobre warunki krzepnięcia;

- konstrukcja wybijaków: wybijaki muszą zostać zaprojektowane tak, aby łatwo i skutecznie usuwać gotowe elementy z formy, bez powodowania deformacji i uszkodzeń;

- wybór materiału formy: ze względu na to, że tworzywa sztuczne różnią się od siebie właściwościami, bardzo ważny jest odpowiedni dobór materiału, który wyróżnia się wytrzymałością na ścieranie, wysoką temperaturę i ciśnienie;

- koszty i czas produkcji: projekt formy wtryskowej powinien zawierać przewidywany czas i koszty produkcji.

Jakie technologie wykorzystywane są podczas produkcji form wtryskowych?

Do prawidłowej produkcji formy do wtryskarek konieczne są zaawansowane narzędzia technologiczne połączone z precyzyjnymi metodami obróbki. Postęp technologiczny pozwolił producentom na tworzenie form o skomplikowanej geometrii, zawierających nawet drobne detale. Poniżej przedstawiamy technologie, które są bardzo przydatne podczas produkcji form wtryskowych:

- obróbka CNC: zaawansowane maszyny CNC umożliwiają automatyczną obróbkę metalu, zachowując niezwykłą precyzję, co ułatwia tworzenie nawet najbardziej skomplikowanych elementów formy. Stosowanie maszyn CNC minimalizuje ryzyko błędu i zapewnia powtarzalność procesu, co sprzyja produkcji masowej;

- wycinarki drutowe: jest to technologia, która umożliwia precyzyjne cięcie metalu przy użyciu cienkiego drutu pod napięciem. Takie maszyny są bardzo przydatne podczas tworzenia skomplikowanych form i wąskich szczelin;

- drążarki wgłębne: pozwalają na precyzyjne wykonanie dużych otworów, co ułatwia tworzenie w formach kanałów chłodzących i wlewowych;

- tokarki CNC: pozwalają na precyzyjną obróbkę elementów obrotowych, co jest bardzo ważne dla prawidłowej produkcji cylindrycznych komponentów formy;

- szlifierki: dzięki nim można uzyskać bardzo gładką powierzchnię produktu;

- procesy precyzyjnego polerowania: jest to technologia niezbędna dla uzyskania idealnie gładkiej powierzchni gniazd formujących, co wpływa na ogólną estetykę i jakość powstałych wyrobów.

Jakie są etapy produkcji form wtryskowych?

Cały proces produkcji form wtryskowych można podzielić na kilka kluczowych etapów:

- projektowanie: najważniejszy jest projekt, który powinien zawierać wszystkie detale. Na tym etapie można korzystać z zaawansowanego oprogramowania CAD, pozwalające na trójwymiarowe zaprojektowanie zarówno detalu, jak i formy. Dzięki takim technologiom można przygotować naprawdę szczegółowy projekt, jednak bardzo ważne jest, aby uwzględnić wszystkie techniczne aspekty produkcji;

- wybór materiału i obróbka wstępna: wcześniej już wspomnieliśmy o tym, że dobór materiału dla formy jest bardzo ważny. Po dokonaniu odpowiedniego wyboru następuje obróbka wstępna;

- obróbka skrawaniem: kolejnym krokiem jest precyzyjna obróbka materiału z wykorzystaniem maszyn CNC, wycinarek drutowych i innych narzędzi. Na tym etapie można uzyskać precyzyjne elementy formy. Bardzo ważna jest tutaj dokładność, aby każda część idealnie pasowała do pozostałych;

- montaż i testy: kiedy wszystkie elementy są już gotowe, trzeba je odpowiednio zamontować. Gotowa forma jest poddawana testom w celu sprawdzenia, czy wszystko działa poprawnie, a cele projektowe zostały osiągnięte;

- dopracowanie i finalizacja: jeżeli testy wykażą jakieś błędy, należy je poprawić.Po zatwierdzeniu wersji końcowej forma jest gotowa do rozpoczęcia produkcji seryjnej.

Jakie są typy form wtryskowych?

Formy wtryskowe mogą się różnić w zależności od procesu produkcji, wymagań produktu oraz tworzywa wykorzystywanego do tworzenia formy. Z tego względu wyróżniamy kilka typów form wtryskowych:

- zimnokanałowe: formy wykorzystujące układ wlewowy, w którym po każdym wtrysku tworzywo sztuczne stygnie. Do uzyskania prawidłowo działającego układu konieczne jest usuwanie systemu wlewowego wraz z wypraską, co zazwyczaj generuje dodatkowe odpady;

- gorącokanałowe: układ wlewowy tych form utrzymywany jest w stałej temperaturze i ma na celu zapobieganie zastygania tworzywa w kanale wlewowym. Dzięki temu można zmniejszyć ilość odpadów i usprawnić cały proces produkcji;

- jednogniazdowe: zaprojektowane w celu wytwarzania jednego produktu na cykl pracy maszyny. Najczęściej wykorzystywane w produkcji dużych elementów lub elementów wymagających wyjątkowej precyzji;

- wielogniazdowe: takie formy wtryskowe pozwalają na wytwarzanie wielu wyprasek w tym samym czasie, co znacząco ułatwia produkcję masową;

- formy z jedną płaszczyzną podziału: najprostszy typ form wtryskowych, w którym dwie połówki dzielą się wzdłuż jednej płaszczyzny;

- formy z dwoma, lub więcej płaszczyznami podziału: umożliwiają wytwarzanie bardziej złożonych kształtów wyprasek, często stosowane do produkcji elementów z podwójnymi ściankami lub wewnętrznymi wypustkami.

Zastosowanie form wtryskowych

Formy wtryskowe odgrywają kluczową rolę w przemyśle produkcji tworzyw sztucznych, umożliwiając masowe wytwarzanie precyzyjnych i złożonych elementów. W zależności od typu formy wtryskowej oraz rodzaju wytwarzanego produktu poszczególne narzędzia mają szerokie zastosowanie w wielu dziedzinach gospodarki, np.:

- przemysł motoryzacyjny: do produkcji różnorodnych elementów, takich jak deski rozdzielcze, obudowy silników, elementy systemów chłodzenia oraz panele drzwiowe;

- przemysł elektroniczny: formy do wtryskarek stosuje się w produkcji elektroniki użytkowej, w tym obudowy telefonów komórkowych, laptopów, tabletów oraz elementów sprzętu AGD;

- przemysł medyczny: w medycynie formy wtryskowe są kluczowe w produkcji sprzętu medycznego i elementów jednorazowego użytku, takich jak strzykawki, pojemniki na próbki, a także implanty;

- branża opakowaniowa: formy wtryskowe sprawdzają się w produkcji różnego rodzaju opakowań plastikowych, takich jak butelki, pojemniki na żywność czy zakrętki;

- branża budowlana: w budownictwie formy wtryskowe wykorzystuje się do produkcji elementów konstrukcyjnych i wykończeniowych, takich jak panele, listwy, rury oraz elementy systemów izolacyjnych;

- przemysł sportowy i rekreacyjny: formy wtryskowe znalazły swoje zastosowanie także w produkcji sprzętu sportowego, między innymi rakiet tenisowych, kasków, ochraniaczy czy kijów golfowych.

Formy wtryskowe to narzędzia, które zrewolucjonizowały produkcję wyrobów z tworzyw sztucznych, dlatego stanowią kluczowy sprzęt dla wielu producentów z różnych branż, pozwalając im na tworzenie lepszych, bardziej precyzyjnych produktów.